«Он в том покое поселился,

Где деревенский старожил

Лет сорок с ключницей бранился,

В окно смотрел и мух давил.»

«Евгений Онегин» (2.III).

Это дядя Евгения Онегина давил мух, но совсем не мухобойкой и не газетой, так как «муха» – это рюмка на 16 грамм, а к ней графинчик на четыре или на восемь мух. Дяде подносили «муху», чуть ли не каждые 15 минут, для чистоты помыслов и созерцания.

Ставлю сто к одному, что про «муху» знали немногие, а поэтому перейдем к полимерной сере, про которую тоже представления, как на картинах Клода Моне, все в дымке.

Продуктов из мелкой химии, которые не выпускались в СССР, но были востребованы, не так уж и много. Один из них – нерастворимая сера (полимерная), insoluble sulfur (IS). Как уж так получилось, никому не известно, возможно, потому, что автомобильные шины были у нас не самые лучшие, а для не лучших и обычная сера сойдет. Нельзя сказать, что технология получения IS очень сложная и под неразглашаемую информацию, закрытую патентным правом, она не попадает.

Рынок IS достаточно солидный. «Ожидается, что объем мирового рынка нерастворимой серы вырастет с 0,97 миллиарда долларов в 2022 году до 1,03 миллиарда долларов в 2023 году при совокупном годовом темпе роста (CAGR) в 5,9%. Ожидается, что объем мирового рынка нерастворимой серы достигнет 1,24 миллиарда долларов в 2027 году при среднегодовом показателе в 4,8%»

The global insoluble sulfur market size is expected to grow from $0.97 billion in 2022 to $1.03 billion in 2023 at a compound annual growth rate (CAGR) of 5.9%. The global insoluble sulfur market size is expected to reach $1.24 billion in 2027 at a CAGR of 4.8%.

В планах Минпромторга - https://makston-engineering.ru/prezentaciya-no7-2a строка 2, потребность IS 100 тыс. т/год.

В планах Миннибаевского ГПЗ проведение общественных слушаний https://o-v-o-s.ru/16/30053 на строительство IS, но с неизвестной мощностью.

В недавней дискуссии, которая развернулась на Telegram-канале https://t.me/+VHxwbEi39jLXK8Ha Макстон-Инжиниринг, было совершенно верно отмечено. Получить IS много ума не нужно, но она достаточно быстро меняет свои свойства при хранении, что не нравится шинникам, а чтобы эти свойства зафиксировать нужна специальная химия, которая, как известно, не про технологию, а про получение информации о технологии.

Производить IS, как поросенка стричь, визгу много, а шерсти клок. Но Минпромторг утверждает, что шерсть эта ценная и важная в применении. Следовательно, нужно набраться решимости, верить в себя и госпожу Химию, она редко подводит, если с ней грамотно обращаться.

Вот к Химии и вернемся, а именно к промышленным процессам производства IS, которые можно поглядеть тут https://makston-engineering.ru/kontseptualnyy-proyekt-61 «Производство нерастворимой (полимерной серы). Концептуальный анализ промышленных технологий для выпуска аналогов «Crystex» и «Diamond Sulf».

Немного терминов.

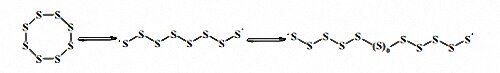

Растворимая или ромбическая сера (будем называть ее обычная) - это кольцо слева. Под воздействием температуры кольцо раскрывается и получаются полимерные цепи нерастворимой серы. Обычная сера растворяется в сероуглероде, а полимерная не растворяется в сероуглероде. Вот и вся азбука.

- IS из паров серы. Для этого обычную серу испарили, закалили в сероуглероде и получили IS 80-90 (цифры – это процент нерастворимой серы в полученном продукте). Все хорошо, товар получается за один проход. Закалка совмещена с экстракцией обычной серы. Рецикла обычной серы, если верить арифметике 100-80 = 20%, а то и 10%, но затраты на энергетику гигантские. И есть еще один нюанс, т.к. IS получается товарной, а срок ее годности ограничен, то либо быстро продавать, либо держать на складе температуру по прохладнее, т.е. опять энергетика. Тем не менее, процесс промышленный и работает много где.

- IS из расплава серы. Для этого обычную серу расплавили, закалили НЕ в сероуглероде и получили IS 35-50 (цифры – это процент нерастворимой серы в полученном продукте). Хорошо, но не очень. Товар НЕ получается за один проход. Закалка НЕ совмещена с экстракцией обычной серы. Рецикла обычной серы, если верить арифметике 100-50 = 50%, а то и 65%, но затраты на энергетику в разы меньше, чем при получении из паров. И есть еще один нюанс, IS 35-50 - это полуфабрикат, и его можно долго хранить на складе и отправлять на экстракцию сероуглеродом с получением товарной IS 80-90 по мере спроса на рынке. И в этом случае процесс промышленный и работает много где.

Есть еще один процесс получения товарной IS 80-90, он называется мечта «мазутчика». Шутка! так как совмещен с Клаусом, но на промышленные рельсы его еще не вывели.

Вся детализация по технологиям по ссылке выше, а мы с вами перейдем к «фишкам и приколам» специальной химии:

IS - это неорганический полимер, а каждому полимеру нужно время для роста цепи, т.е. время пребывания расплава в котле имеет значение, и оно связано с температурой процесса 260-370°С. Чем выше температура, тем меньше время пребывания.

Если IS получают из паров, то оптимальной считается температура 500-510°С, а количество потенциальной полимерной серы определяют по интенсивности рубиново-красного свечения паров.

Полимерная цепь после ее получения должна быть стабилизирована, чтобы она оставалась длинной, а не норовила свернуться в кольцо. Для этого в расплав добавляется стабилизатор I (обратите внимание на римскую единицу она нам еще понадобится). Стабилизаторов I имеется много, и хороших, и разных, каждый патент на IS из расплава дарит миру новый стабилизатор I. В промышленности все скромнее и ограничено пальцами одной руки.

Не трудно догадаться, что стабилизатор I при получении IS из паров не требуется.

Закалочных жидкостей имеется достаточно, и если отбросить крайности, как хлорированные углеводороды, кстати, иногда и они используются, то в большинстве своем это водные растворы солей, кислот, щелочей. Вот тут для специальной химии раздолье, так как добавляют еще и ПАВ.

Давайте заканчивать. Стабилизатор II (помните я говорил про римскую единицу) вот теперь появился стабилизатор с римской двойкой. Его добавляют в IS сразу после сушки, а лучше в сушилку, когда движущийся слой уже близок к выходу. Стабилизаторы I и II принципиально различаются между собой по химизму, а соответственно, и по функциональному назначению.

Подведем итоги. Что-то из практики, что-то как шутка, но в каждой шутке, только доля шутки:

- IS хранят на складе под месячную потребность, зимой можно чуть подольше, при больших сроках тренд качества становится заметным;

- IS с добавкой «белой сажи» 0.1-0.3% на стадии сушки улучшает стабильность IS, почему так толком никто не знает, но объяснений масса;

- стабилизаторы увеличивают время жизни IS из расплава, если пихать их в две точки цикла, ну это мы уже писали про римские цифры I и II;

- время пребывания расплава серы в котле тоже продлевает жизнь неорганическому полимеру, но сокращает прибыль в кармане, значит нужна золотая середина;

- в качестве растворителя обычной серы используется сероуглерод, можно использовать и менее вонючие сольвенты: хлорированные С1-С2, толуол и ксилолы. Экстрактивная способность меньше, но иногда используют, процессы встречаются.

Возможно, что-то из сказанного и понадобится компании "Газсерф", которая является подрядчиком проекта IS на Миннибаевском ГПЗ.

И в заключении о главном. Сероуглерод не самый полезный и не самый безопасный продукт. При производстве IS деваться от него некуда, в таком случае и задействовать его нужно максимально эффективно, поэтому синергия с ускорителями вулканизации не является открытием Америки.

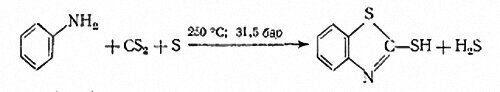

Процесс получения 2-меркаптобензотиазола (МВТ) или Каптакс, определяется реакцией:

Ну, а далее, как вы хорошо знаете, из этого МВТ получают всю цепочку ускорителей: альтакс, сульфенамиды Ц, ДЦ, Т, М и далее везде.

Собственно говоря, именно поэтому и завершен «Концептуальный проект завода по производству агентов вулканизации для резиновых смесей: растворимой и нерастворимой серы, ускорителей вулканизации». Случай редкий, так как базовые проекты (выполнялись не в России) были сделаны до концептуальных.

1. Базовый проект на производство нерастворимой (полимерной) серы из расплава. Мощность 10-35 тыс.т.г. по каждой из марок без учета наполнителей. Расчет процесса и оборудования.

2. Базовый проект на производство ускорителей вулканизации МВТ, MBTS, CBS, DCBS, TBBS. Мощность МВТ не менее 15 тыс.т.г. по каждой из марок. Расчет процесса и оборудования.