Не стоит возвращаться в прошлое. Там уже никого нет.

Л.В Шебаршин

Начальник внешней разведки СССР (1989—1991).

Помнить о прошлом, конечно же, надо, так как забывающий свою историю осужден пройти ее еще раз, ну а возвращаться не стоит, генерал был прав, а потому продолжим. Ключевая идея этой заметки в том, что в химии эпоксиданых смол эпихлоргидрин – ключевое звено и корень дерева с огромным количеством ветвей. Но в России почему-то всегда говорят только об одной из них, другим своим краем упирающейся в имеющийся на рынке бисфенол не самого лучшего качества. Почему не рассматриваются другие ветви, упирающиеся в куда более доступное и качественное сырье – загадка. Но начнем с корней.

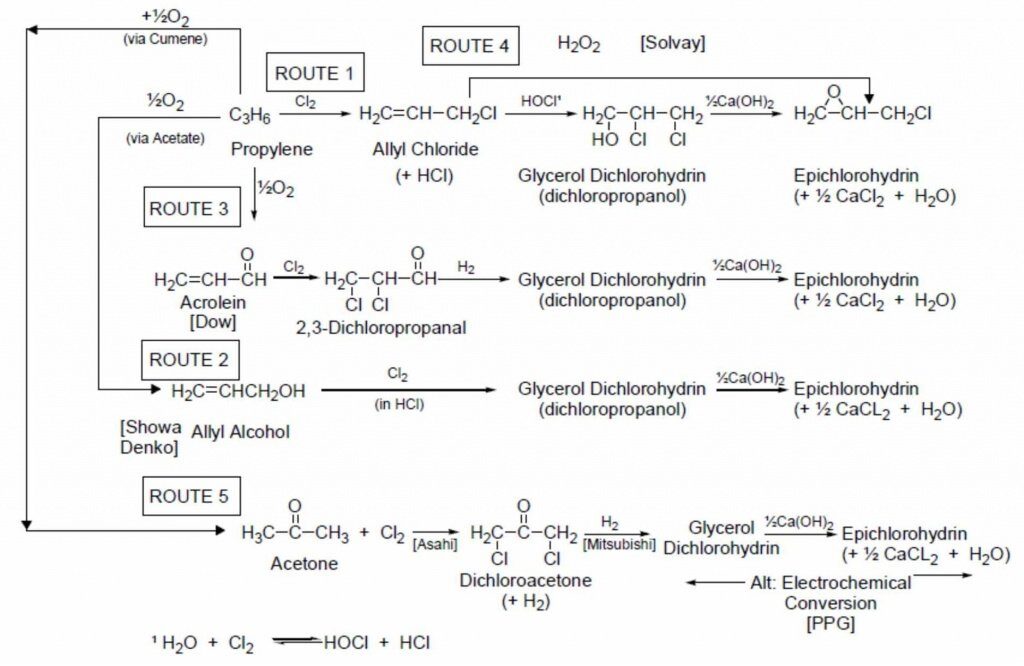

Ряд промышленных технологических процессов, ориентированных на получение эпихлоргидрина (ЭПХГ), представлен на Схеме 1. В некоторых случаях в схему включают и альтернативную цепочку получения ЭПХГ из глицерина (от процесса биодизеля) и соляной кислоты.

Схема 1

Совокупная мощность установок ЭПХГ, эксплуатируемых в мире, достигает 2,5 млн тонн год. Однако средняя загрузка по итогам 2011 – 2016 годов невелика и для отдельных стран выглядит следующим образом: США – 47%, Китай – 52%, Тайвань – 59%, Республика Корея 95%, Япония 87%, Таиланд 68%, Индия 50%. Однако многие производства находятся в стадии реконструкции.

Среднегодовое потребление ЭПХГ в странах ЕС по итогам 2011 – 2016 годов составляет 223 – 249 тыс. тонн. Среднегодовое же потребление ЭПХГ в РФ за этот же период 1,1 – 1,5 тыс. тонн, при этом основным потребителем (около 75-80%) является «Завод им. Я.М. Свердлова» в г. Дзержинске.

До не давнего прошлого производство ЭПХГ как сырья для выпуска синтетического глицерина существовало на стерлитамакском «Каустике», а в Усолье – Сибирском на ныне остановленном «Усольезимпроме» ЭПХГ выпускался как товарный продукт.

И в том, и в другом случае технология была хлоригидринная, впрочем, других для ЭПХГ и не бывает. И чтобы на этом закончить, вспомним еще один весьма обсуждаемый в Росии продукт – окись пропилена. Она производилась на кемеровском «Химпроме» и тоже через хлоргидрин. Для чего я ее сюда прицепил, вы поймете чуть позже.

Хлоргидринные технологии по сути своей, конечно, очень не полезные для окружающей среды. И в первую очередь из-за гигантского количества сточных вод. Именно поэтому капиталоёмкость ОЗХ, которое включает в себя и очистные сооружения, составляет едва ли не половину от стоимости строительства основных технологических установок. И тем не менее, для получения ЭПХГ другой альтернативы нет, что и следует из Схемы 1.

Вернемся к окиси пропилена. До конца 90-х годов доля хлоргидринных технологий в производстве ПО составляла 49%, но по итогам 2005 – 2016 произошло снижение до 38- 40%, и, как уверяют аналитики, это и есть «островок стабильности». Но проблема гигантских удельных затрат на ОЗХ не исчезла, и вот что придумали умные химики: разместить в пределах одной площадки и ЭПХГ, и окись пропилена. Как оказалось, подобная практика широко распространена в мире хлорных технологий и имеет достаточное количество стандартных решений. Более того, на этой же площадке стремятся размещать и малотоннажные процессы получения тяжелой хлорорганики (в том числе и ароматической), также осложненные большим количеством отходов. В итоге нагрузка на ОЗХ возрастает, использование его максимально эффективно и соответственно удельные капитальные затраты снижаются.

Конечно же используются и другие технологические решения, которые улучшают экономику хлоргидринных производств. Например, хлорорганические остатки перерабатываются на собственных мощностях в перхлорэтилен и абгазную соляную кислоту. Омыление проводится не гидроксидом кальция, а едким натром, что позволяет возвращать получаемый раствор хлорида натрия на электролиз после удаления из него загрязнений органического характера.

Немаловажным фактором является и то, что хлоргидринные технологии не лицензируются, так как давно и хорошо известны. Тем более, что рукописи не горят, и если от самих российских производств ЭПХГ и окиси пропилена остались рожки да ножки, то регламенты сохранились в целости и сохранности. И нашлись ведь краеведы, которые провели сравнение российских хлоргидринных технологий с одним из современных производств на заводе Tamil Nadu Industrial Development Corporation Limited, который выпускает ЭПХГ 30 тыс. тонн в год и ПО 45 тыс. тонн в год хлоргидринным методом. Сравнение показало, что в блочном исполнении процесс получения ЭПХГ ничем не отличается от существовавших российских производств. Что касается сравнения регламентов на ПО кемеровского «Химпрома», то анамнез следующий: больной скорее жив, чем мертв, и совсем не безнадежен.

Конечно, все написанное увлекательно и интересно, но мы ни на йоту не приблизились к тому, что отражено в заголовке, а именно к смолам. Поэтому будем экономить буквы и перейдем к сути.

На Схеме 2 представлен BFD формат комплекса по выпуску ЭПХГ и ПО с общим ОЗХ в пределах одной площадки, а также опционально показан выпуск диановых эпоксидных смол. Все приведенные мощности соответствуют тыс. тонн в год, материальные балансы и расходные нормы даны на основе оригинальных материалов действующих производств.

Схема 2.

Почему диановых? Не знаю! Видимо, сработал стереотип: на глаза в последние два года попадались проработки стратегических департаментов от ВИНК, полу-ВИНК, четверть- ВИНК и даже совсем малышей, и все, как один, дудели в одну диановую дудку. В общем- то, мощность ЭПХГ 20 тыс. тонн в год родилась с учетом импорта диановых эпоксидных смол, что соответствует потреблению ЭПХГ в России на уровне 20-30 тыс. тонн в год, что сопоставимо с потреблением таких стран, как Чехия, Италия, Франция и хорошо коррелирует с прогнозами стратегического маркетинга.

Но, как и говорилось выше, дерево ЭПХГ ветвисто и эпоксидные смолы на его основе не ограничиваются только диановыми, т. е. на основе бисфенола, перейдем к Схеме 3.

Схема 3

Здорово, да? Если мы посмотрим импорт еще и этих смол в РФ, то потенциал по ЭПХГ приблизится к 80 тыс. тонн в год, немножко больше, чем его выпускалось в стране под названием СССР. Сколько его экспортировалось, а сколько шло на собственные эпоксидные нужды – не знаю, но все, что перечислено в Схеме 3, имело ТУ.

Еще раз: когда говорят про трагедию эпоксидных смол в России, всегда притягивают сюда проблему с бисфенолом. Но это лукавство – на схеме выше видно, что смолы можно делать и из вполне доступных этиленгликолей, сырья фенолформальдегидного ряда и даже анилина (чуть менее доступного), а также огромного числа других исходных веществ.

И в заключение. Построить хлоргидринный комплекс, который состоит из ЭПХГ, окиси пропилена, этиленхоргидрина, хлорангидридов карбоновых кислот, например ТФЛ и ИФЛ (подробности смотрите тут) и, соответственно, заложить основы собственных производств эпоксидных смол, полиуретанов, тиоколов, арамидов, арилатов и фенилонов – ума много не надо, это рядовое инженерное мероприятие. А как с ними выйти на российский рынок и перестать зависеть от импорта, вот этого я не знаю.